Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. Każda maszyna składa się z podstawowych części, które współpracują ze sobą w celu osiągnięcia zamierzonego efektu. Najważniejszymi elementami budowy maszyn są: rama, napęd, układ sterowania oraz mechanizmy robocze. Rama stanowi szkielet maszyny, na którym montowane są pozostałe elementy. Jej wytrzymałość i stabilność mają kluczowe znaczenie dla prawidłowego funkcjonowania całego urządzenia. Napęd odpowiada za przekazywanie energii do mechanizmów roboczych, co pozwala na wykonywanie określonych zadań. Układ sterowania, często złożony z różnorodnych czujników i aktuatorów, umożliwia precyzyjne zarządzanie pracą maszyny. Mechanizmy robocze to te elementy, które wykonują konkretne operacje, takie jak cięcie, formowanie czy transport materiałów.

Jakie materiały są używane w budowie maszyn

W budowie maszyn wykorzystuje się różnorodne materiały, które mają wpływ na ich właściwości oraz trwałość. Wśród najczęściej stosowanych materiałów znajdują się metale, tworzywa sztuczne oraz kompozyty. Metale, takie jak stal czy aluminium, charakteryzują się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal jest szczególnie ceniona za swoje właściwości konstrukcyjne, natomiast aluminium jest lżejsze i bardziej odporne na korozję. Tworzywa sztuczne są coraz częściej wykorzystywane w budowie maszyn ze względu na swoją lekkość oraz łatwość w obróbce. Oferują one również dobrą izolację elektryczną i chemiczną. Kompozyty łączą w sobie zalety różnych materiałów, co pozwala na uzyskanie wyjątkowych właściwości mechanicznych oraz termicznych.

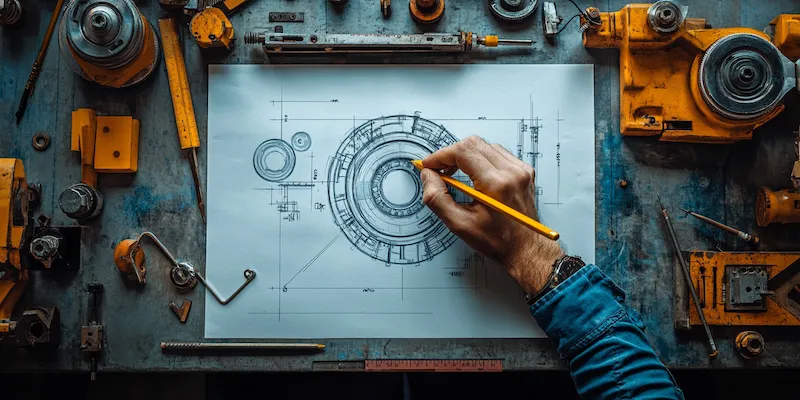

Jakie są etapy projektowania maszyn

Projektowanie maszyn to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb użytkownika oraz określenie wymagań technicznych dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o funkcjonalności, wydajności oraz warunkach pracy urządzenia. Następnie przystępuje się do fazy koncepcyjnej, gdzie powstają wstępne szkice i modele 3D maszyny. Kolejnym krokiem jest szczegółowe projektowanie poszczególnych elementów oraz ich integracja w całość. W tym etapie ważne jest uwzględnienie aspektów takich jak ergonomia, bezpieczeństwo oraz łatwość konserwacji. Po zakończeniu projektowania następuje etap prototypowania, podczas którego tworzony jest model maszyny do testów i oceny jej funkcjonalności.

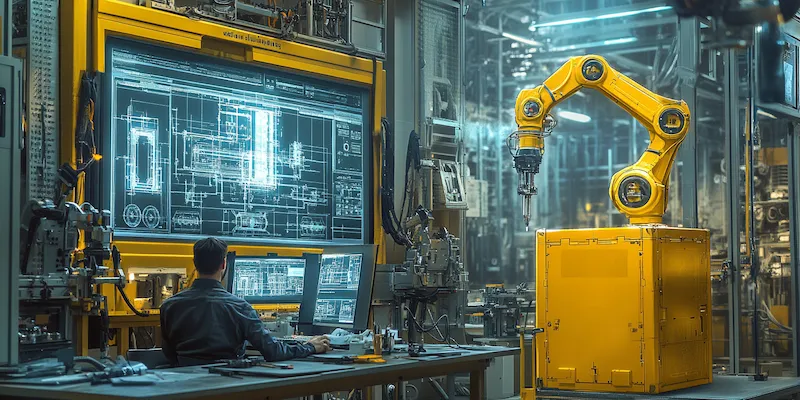

Jakie technologie wspierają budowę nowoczesnych maszyn

Nowoczesna budowa maszyn korzysta z wielu zaawansowanych technologii, które znacznie usprawniają proces projektowania i produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym wykonaniem. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany w projekcie. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz produkcję skomplikowanych komponentów o niskiej wadze i wysokiej wytrzymałości. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych zwiększa efektywność i precyzję wytwarzania elementów maszyn.

Jakie są najczęstsze zastosowania maszyn w przemyśle

Maszyny odgrywają kluczową rolę w różnych sektorach przemysłu, a ich zastosowanie jest niezwykle szerokie. W przemyśle wytwórczym maszyny są wykorzystywane do produkcji różnorodnych wyrobów, od prostych elementów po skomplikowane urządzenia elektroniczne. W branży budowlanej maszyny takie jak koparki, dźwigi czy betoniarki są niezbędne do realizacji projektów budowlanych, gdzie wymagane są duże siły robocze oraz precyzyjne operacje. W przemyśle spożywczym maszyny służą do pakowania, przetwarzania oraz transportu produktów, co znacząco zwiększa efektywność produkcji. Również w sektorze motoryzacyjnym maszyny odgrywają kluczową rolę, gdzie stosowane są zarówno w procesie montażu pojazdów, jak i w produkcji podzespołów. W ostatnich latach rośnie również znaczenie maszyn w obszarze medycyny, gdzie wykorzystywane są do diagnostyki oraz terapii.

Jakie są wyzwania związane z budową maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych wyzwań jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz oczekiwań użytkowników. Wraz z postępem technologicznym rosną wymagania dotyczące wydajności, energooszczędności oraz bezpieczeństwa maszyn. Inżynierowie muszą więc stale poszukiwać innowacyjnych rozwiązań, które pozwolą na spełnienie tych wymagań. Kolejnym wyzwaniem jest integracja różnych technologii w jedną spójną całość. Współczesne maszyny często łączą w sobie mechanikę, elektronikę oraz oprogramowanie, co wymaga współpracy specjalistów z różnych dziedzin. Dodatkowo, należy pamiętać o aspektach związanych z ekologią i zrównoważonym rozwojem.

Jakie umiejętności są potrzebne do pracy w budowie maszyn

Praca w obszarze budowy maszyn wymaga posiadania wielu umiejętności technicznych oraz interpersonalnych. Kluczowe znaczenie mają umiejętności inżynieryjne, które obejmują znajomość zasad mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być biegli w obsłudze programów CAD oraz symulacyjnych, które umożliwiają projektowanie i analizowanie konstrukcji maszyn. Ważna jest również umiejętność pracy zespołowej, ponieważ proces budowy maszyn często wymaga współpracy specjalistów z różnych dziedzin. Komunikacja i zdolność do rozwiązywania problemów są niezbędne w codziennej pracy inżyniera. Dodatkowo, coraz większe znaczenie ma znajomość nowoczesnych technologii informacyjnych oraz umiejętność analizy danych.

Jakie są przyszłe kierunki rozwoju budowy maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii i innowacji. Jednym z kluczowych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Robotyka staje się coraz bardziej powszechna w zakładach przemysłowych, co umożliwia wykonywanie skomplikowanych operacji z wysoką precyzją i szybkością. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji (AI) i uczenia maszynowego, które mogą wspierać procesy projektowania oraz optymalizacji działania maszyn. Dzięki AI możliwe będzie przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy urządzeń do zmieniających się warunków eksploatacyjnych. Również Internet Rzeczy (IoT) ma ogromny potencjał w kontekście monitorowania i zarządzania pracą maszyn w czasie rzeczywistym. Zbieranie danych analitycznych pozwoli na lepsze podejmowanie decyzji dotyczących konserwacji oraz optymalizacji procesów produkcyjnych.

Jakie są zasady bezpieczeństwa przy budowie maszyn

Bezpieczeństwo przy budowie maszyn to kluczowy aspekt, który musi być uwzględniany na każdym etapie procesu projektowania i produkcji. Istnieje wiele norm i regulacji prawnych dotyczących bezpieczeństwa maszyn, które mają na celu ochronę zdrowia pracowników oraz użytkowników końcowych. Ważne jest przeprowadzenie analizy ryzyka przed rozpoczęciem projektowania maszyny, aby zidentyfikować potencjalne zagrożenia związane z jej eksploatacją. Podczas projektowania należy stosować zasady ergonomii, aby zapewnić komfort pracy operatorom oraz minimalizować ryzyko urazów. W trakcie produkcji niezbędne jest przestrzeganie procedur BHP oraz regularne szkolenie pracowników dotyczące bezpiecznej obsługi maszyn. Po zakończeniu budowy maszyna powinna przejść testy bezpieczeństwa przed oddaniem jej do użytku.

Jakie innowacje zmieniają oblicze budowy maszyn

Innowacje technologiczne mają ogromny wpływ na rozwój branży budowy maszyn i zmieniają sposób ich projektowania oraz produkcji. Jedną z najważniejszych innowacji jest zastosowanie druku 3D do tworzenia prototypów oraz części zamiennych. Ta technologia pozwala na szybsze wdrażanie nowych rozwiązań oraz redukcję kosztów produkcji poprzez eliminację potrzeby tworzenia form czy narzędzi skrawających. Kolejną istotną innowacją jest rozwój materiałów kompozytowych o wysokich właściwościach mechanicznych i niskiej wadze, co umożliwia tworzenie bardziej efektywnych konstrukcji maszyn. Technologia sztucznej inteligencji znajduje coraz szersze zastosowanie w analizie danych zbieranych z pracy maszyn, co pozwala na optymalizację ich działania oraz przewidywanie awarii zanim one nastąpią.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn

Tradycyjne metody budowy maszyn opierały się głównie na manualnej obróbce materiałów oraz prostych technikach montażu, co często prowadziło do dłuższego czasu realizacji projektów i większej liczby błędów ludzkich. Współczesne podejście do budowy maszyn korzysta z zaawansowanych technologii takich jak komputerowe wspomaganie projektowania (CAD), automatyzacja procesów produkcyjnych czy druk 3D. Dzięki tym nowoczesnym metodom możliwe jest szybkie tworzenie prototypów oraz dokładniejsze planowanie całego procesu produkcji. Nowoczesne metody umożliwiają także lepszą integrację różnych systemów technologicznych oraz wykorzystanie danych analitycznych do optymalizacji działania maszyn już podczas ich eksploatacji.