Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Elementy takie jak ramy, wały, przekładnie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i trwałość urządzenia. Kolejnym istotnym aspektem jest wybór materiałów, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję. W kontekście budowy maszyn produkcyjnych nie można pominąć systemów napędowych, które są odpowiedzialne za ruch poszczególnych komponentów. W zależności od specyfiki maszyny, mogą to być silniki elektryczne, hydrauliczne lub pneumatyczne. Równie ważne są systemy sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz jej synchronizację z innymi urządzeniami w linii produkcyjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

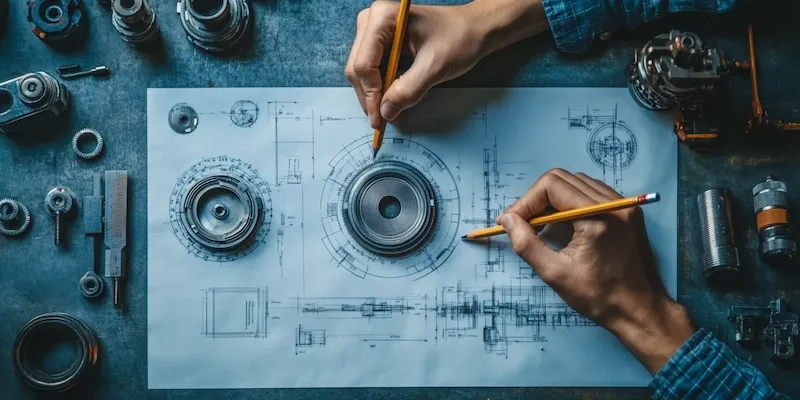

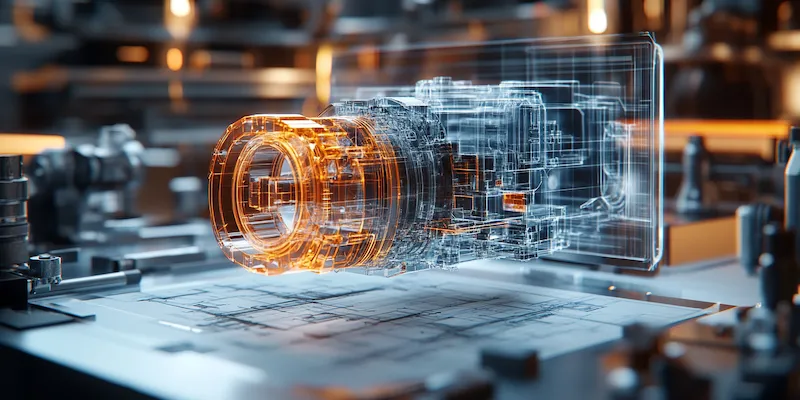

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jedną z najpopularniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które pozwala inżynierom na tworzenie trójwymiarowych modeli maszyn oraz symulacji ich działania. Dzięki temu możliwe jest szybkie wykrywanie błędów projektowych oraz optymalizacja konstrukcji przed rozpoczęciem procesu produkcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów obróbczych i montażowych. Warto również zwrócić uwagę na technologie druku 3D, które stają się coraz bardziej popularne w budowie prototypów oraz części zamiennych do maszyn. Dzięki nim można szybko i tanio wytwarzać skomplikowane kształty, co znacznie przyspiesza proces rozwoju nowych produktów.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się wiele interesujących trendów w budowie maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na redukcję kosztów pracy oraz zwiększenie wydajności. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co umożliwia realizację zadań wymagających dużej precyzji oraz powtarzalności. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja czy analiza danych big data, które pozwalają na lepsze prognozowanie potrzeb produkcyjnych oraz optymalizację procesów. W kontekście ochrony środowiska coraz większą rolę odgrywa także zrównoważony rozwój i ekologia w budowie maszyn produkcyjnych. Producenci starają się wdrażać rozwiązania energooszczędne oraz materiały przyjazne dla środowiska, co wpływa na zmniejszenie negatywnego wpływu na planetę.

Jakie wyzwania stoją przed branżą budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej dalszy rozwój i innowacyjność. Jednym z głównych problemów jest niedobór wykwalifikowanej siły roboczej, co może prowadzić do opóźnień w realizacji projektów oraz wzrostu kosztów zatrudnienia. W miarę jak technologia staje się coraz bardziej skomplikowana, konieczne staje się ciągłe kształcenie pracowników oraz dostosowywanie ich umiejętności do zmieniających się wymagań rynku. Kolejnym wyzwaniem są rosnące oczekiwania klientów dotyczące jakości i szybkości realizacji zamówień. Producenci muszą być w stanie dostarczać produkty o wysokiej jakości w krótkim czasie, co wymaga ciągłej optymalizacji procesów produkcyjnych oraz inwestycji w nowoczesne technologie. Dodatkowo zmiany regulacyjne związane z ochroną środowiska oraz normami bezpieczeństwa stają się coraz bardziej restrykcyjne, co również wpływa na koszty i czas realizacji projektów.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Na początku należy zdefiniować wymagania funkcjonalne maszyny, co pozwala na określenie jej przeznaczenia oraz parametrów technicznych. W tym etapie ważne jest również zrozumienie specyfiki branży, w której maszyna będzie wykorzystywana, co może wpływać na dobór odpowiednich rozwiązań technologicznych. Kolejnym krokiem jest stworzenie koncepcji konstrukcyjnej, która uwzględnia zarówno aspekty mechaniczne, jak i elektryczne oraz automatyzacyjne. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo pracy, które powinny być integralną częścią projektu. Dobrze zaprojektowana maszyna musi być łatwa w obsłudze oraz serwisowaniu, co przekłada się na komfort pracy operatorów oraz minimalizację przestojów. Po zakończeniu etapu projektowania następuje faza prototypowania, w której tworzy się model maszyny w celu przetestowania jej działania i wprowadzenia ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najważniejsze materiały w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wybór odpowiednich materiałów ma kluczowe znaczenie dla ich trwałości, wydajności oraz bezpieczeństwa. Najczęściej stosowanymi materiałami są różnego rodzaju stopy metali, takie jak stal nierdzewna czy aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. Stal nierdzewna jest szczególnie ceniona w branży spożywczej oraz farmaceutycznej ze względu na swoje właściwości antykorozyjne i łatwość w utrzymaniu czystości. Z kolei aluminium jest lekkim materiałem, który znajduje zastosowanie w konstrukcjach wymagających niskiej masy przy zachowaniu odpowiedniej wytrzymałości. Oprócz metali coraz częściej wykorzystuje się także materiały kompozytowe, które łączą zalety różnych surowców i pozwalają na uzyskanie jeszcze lepszych parametrów mechanicznych. W kontekście budowy maszyn produkcyjnych nie można pominąć również tworzyw sztucznych, które są stosowane w elementach takich jak uszczelki czy obudowy. Ich właściwości izolacyjne oraz odporność na działanie chemikaliów sprawiają, że są one idealnym wyborem w wielu aplikacjach przemysłowych.

Jakie są najczęstsze problemy związane z eksploatacją maszyn produkcyjnych

Eksploatacja maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów jest zużycie komponentów mechanicznych, które prowadzi do awarii i przestojów w produkcji. Regularne przeglądy i konserwacja są kluczowe dla minimalizacji ryzyka wystąpienia takich sytuacji. Kolejnym istotnym problemem jest niewłaściwe ustawienie parametrów pracy maszyny, co może prowadzić do obniżenia jakości produktów lub zwiększenia zużycia energii. Operatorzy muszą być odpowiednio przeszkoleni, aby mogli prawidłowo obsługiwać urządzenia oraz reagować na ewentualne nieprawidłowości. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – niewłaściwe użytkowanie maszyn może prowadzić do poważnych wypadków. Dlatego tak ważne jest przestrzeganie norm BHP oraz stosowanie odpowiednich zabezpieczeń. Dodatkowo zmiany w procesach produkcyjnych mogą wymuszać modyfikacje maszyn lub ich modernizację, co wiąże się z dodatkowymi kosztami i czasem przestoju.

Jakie są korzyści płynące z automatyzacji budowy maszyn produkcyjnych

Automatyzacja budowy maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla samych użytkowników tych urządzeń. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez skrócenie czasu realizacji zamówień oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie większej precyzji i powtarzalności operacji, co przekłada się na wyższą jakość produktów końcowych. Automatyzacja umożliwia także lepsze zarządzanie zasobami – dzięki systemom monitorującym można optymalizować zużycie surowców oraz energii, co wpływa na obniżenie kosztów produkcji. Kolejnym atutem automatyzacji jest poprawa bezpieczeństwa pracy – roboty mogą przejmować niebezpieczne zadania, co zmniejsza ryzyko wypadków i kontuzji wśród pracowników. Dodatkowo automatyzacja pozwala na elastyczność w dostosowywaniu linii produkcyjnej do zmieniających się potrzeb rynku – nowoczesne systemy sterowania umożliwiają szybkie zmiany konfiguracji maszyn bez konieczności długotrwałych przestojów.

Jakie są perspektywy rozwoju branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stoi przed wieloma perspektywami rozwoju, które mogą wpłynąć na jej przyszłość i innowacyjność. W miarę jak technologia ewoluuje, pojawiają się nowe możliwości związane z automatyzacją procesów oraz wykorzystaniem sztucznej inteligencji do optymalizacji działań produkcyjnych. Przemysł 4.0 staje się rzeczywistością, a integracja systemów informatycznych z procesami produkcyjnymi otwiera drzwi do nowych modeli biznesowych opartych na danych i analizach predykcyjnych. W kontekście globalizacji rynków przedsiębiorstwa muszą być coraz bardziej elastyczne i zdolne do szybkiego dostosowywania się do zmieniających się potrzeb klientów oraz trendów rynkowych. Zrównoważony rozwój staje się kluczowym czynnikiem wpływającym na decyzje inwestycyjne – producenci muszą wdrażać rozwiązania przyjazne dla środowiska oraz dbać o efektywność energetyczną swoich produktów. Również rozwój technologii druku 3D otwiera nowe możliwości projektowania i produkcji skomplikowanych komponentów bez konieczności dużych nakładów finansowych związanych z tradycyjnymi metodami wytwarzania.