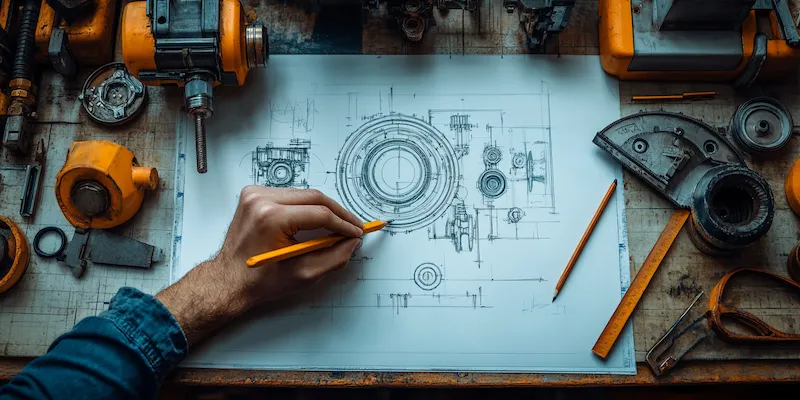

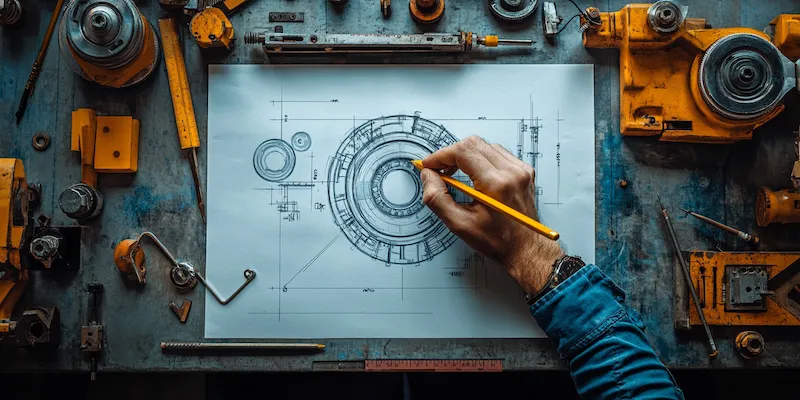

Budowa prototypów maszyn to złożony proces, który obejmuje wiele etapów. Na początku kluczowe jest zdefiniowanie celu, dla którego prototyp ma być stworzony. W tym etapie inżynierowie i projektanci muszą dokładnie określić wymagania techniczne oraz funkcjonalne maszyny. Następnie następuje faza projektowania, w której wykorzystuje się specjalistyczne oprogramowanie CAD do stworzenia modelu 3D. Model ten pozwala na wizualizację maszyny oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy fizycznego prototypu. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy. W zależności od przeznaczenia maszyny, mogą to być metale, tworzywa sztuczne czy kompozyty. Po zebraniu wszystkich niezbędnych informacji i materiałów można przystąpić do budowy prototypu, co często wiąże się z dużymi kosztami i czasem.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn inżynierowie napotykają na różnorodne wyzwania, które mogą wpłynąć na cały proces. Jednym z najczęstszych problemów jest ograniczenie budżetu, które może wymusić na zespole rezygnację z niektórych funkcji lub zastosowanie tańszych materiałów. Innym istotnym wyzwaniem jest czas realizacji projektu, który często bywa napięty ze względu na potrzeby rynku lub klientów. W takich sytuacjach konieczne jest efektywne zarządzanie zasobami oraz harmonogramem prac. Dodatkowo, zmiany w wymaganiach klienta mogą prowadzić do konieczności modyfikacji już zaprojektowanego prototypu, co wprowadza dodatkowe komplikacje. Problemy techniczne związane z integracją różnych systemów w maszynie również mogą stanowić przeszkodę w prawidłowym działaniu prototypu.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

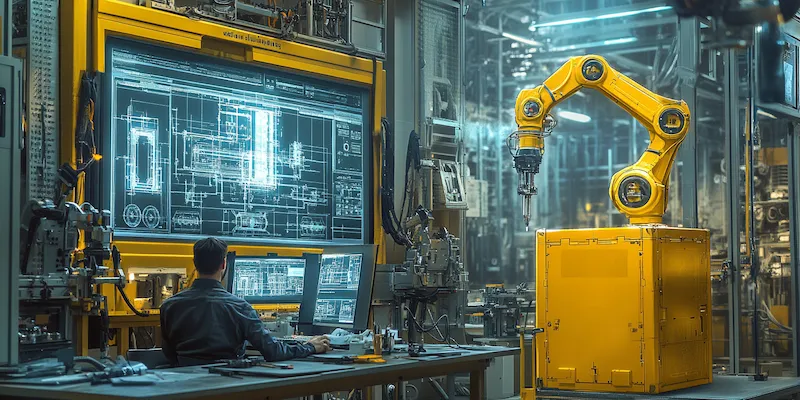

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko tworzyć modele testowe i wprowadzać zmiany w projektach bez dużych nakładów finansowych. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach przed jej fizycznym wykonaniem. Dzięki symulacjom można wykrywać potencjalne problemy oraz optymalizować konstrukcję. Również technologie związane z automatyzacją i robotyką mają coraz większe znaczenie w procesie budowy prototypów maszyn, ponieważ pozwalają na zwiększenie precyzji oraz efektywności produkcji.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści zarówno dla firm zajmujących się ich produkcją, jak i dla klientów końcowych. Przede wszystkim umożliwia ona zweryfikowanie pomysłów i koncepcji przed rozpoczęciem produkcji seryjnej, co pozwala uniknąć kosztownych błędów i poprawek w późniejszym etapie. Prototypy dają także możliwość przetestowania funkcjonalności maszyny w rzeczywistych warunkach pracy, co pozwala na ocenę jej wydajności oraz niezawodności. Dodatkowo, dzięki prototypom można zbierać opinie użytkowników i dostosować produkt do ich potrzeb i oczekiwań, co zwiększa szanse na sukces rynkowy. Budowa prototypów sprzyja również innowacyjności w firmach, ponieważ zachęca do eksperymentowania z nowymi rozwiązaniami technologicznymi oraz konstrukcyjnymi.

Jakie są kluczowe etapy w budowie prototypów maszyn

Budowa prototypów maszyn składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest faza koncepcyjna, w której zespół projektowy zbiera wymagania i oczekiwania dotyczące maszyny. W tym etapie ważne jest, aby zaangażować wszystkie zainteresowane strony, w tym inżynierów, projektantów oraz potencjalnych użytkowników. Następnie następuje faza projektowania, gdzie tworzony jest szczegółowy model 3D, który pozwala na wizualizację wszystkich elementów maszyny oraz ich wzajemnych interakcji. Po zakończeniu projektowania przystępuje się do wyboru materiałów oraz technologii produkcji, co jest kluczowe dla osiągnięcia zamierzonych parametrów technicznych. Kolejnym etapem jest budowa prototypu, która może odbywać się w różnych technologiach, takich jak druk 3D czy obróbka CNC. Po zbudowaniu prototypu przeprowadza się szereg testów, które mają na celu ocenę jego wydajności oraz bezpieczeństwa.

Jakie są różnice między prototypami a produktami końcowymi

Prototypy i produkty końcowe różnią się pod wieloma względami, co ma istotne znaczenie dla procesu produkcji maszyn. Prototyp to zazwyczaj pierwsza wersja maszyny, która ma na celu przetestowanie koncepcji oraz funkcjonalności. Jest to model, który może zawierać błędy lub niedociągnięcia, które zostaną poprawione w kolejnych iteracjach. Z kolei produkt końcowy to wersja gotowa do wprowadzenia na rynek, która została dokładnie przetestowana i zoptymalizowana pod kątem wydajności oraz bezpieczeństwa. Prototypy często wykonuje się z materiałów o niższej jakości lub przy użyciu mniej kosztownych technologii, co pozwala na szybsze i tańsze wytwarzanie modeli testowych. W przypadku produktów końcowych stosuje się materiały o wysokiej jakości oraz technologie zapewniające trwałość i niezawodność.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Aby skutecznie budować prototypy maszyn, niezbędne są różnorodne umiejętności i kompetencje. Przede wszystkim kluczowe jest posiadanie wiedzy technicznej związanej z inżynierią mechaniczną oraz elektroniką. Inżynierowie muszą znać zasady działania różnych mechanizmów oraz systemów elektronicznych, aby móc odpowiednio zaprojektować i skonstruować maszynę. Umiejętność obsługi specjalistycznego oprogramowania CAD jest również niezbędna do tworzenia modeli 3D oraz dokumentacji technicznej. Dodatkowo ważna jest znajomość technologii produkcyjnych, takich jak druk 3D czy obróbka CNC, co pozwala na efektywne wykorzystanie dostępnych narzędzi i materiałów. Komunikacja interpersonalna i umiejętność pracy w zespole są równie istotne, ponieważ budowa prototypu często wymaga współpracy wielu specjalistów z różnych dziedzin.

Jakie są najważniejsze aspekty testowania prototypów maszyn

Testowanie prototypów maszyn to kluczowy etap procesu budowy, który pozwala na ocenę ich wydajności oraz bezpieczeństwa przed wprowadzeniem do produkcji seryjnej. Istotne jest przeprowadzenie różnych rodzajów testów, które obejmują zarówno testy funkcjonalne, jak i wytrzymałościowe. Testy funkcjonalne mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi oraz spełnia wymagania użytkowników. Natomiast testy wytrzymałościowe pozwalają ocenić trwałość materiałów oraz konstrukcji pod wpływem różnych obciążeń i warunków pracy. Ważnym aspektem testowania jest także monitorowanie parametrów pracy maszyny, takich jak zużycie energii czy wydajność operacyjna. Wyniki tych testów powinny być dokładnie analizowane i dokumentowane, aby umożliwić identyfikację ewentualnych problemów oraz obszarów do poprawy.

Jakie są przykłady zastosowań prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach przemysłowych i technologicznych, co świadczy o ich wszechstronności oraz znaczeniu dla innowacji. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli samochodów przed ich wdrożeniem na rynek. Dzięki temu producenci mogą ocenić parametry jezdne oraz bezpieczeństwo pojazdów w rzeczywistych warunkach eksploatacji. W branży lotniczej prototypy samolotów przechodzą skomplikowane testy aerodynamiczne oraz wytrzymałościowe przed rozpoczęciem produkcji seryjnej. W sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na opracowanie innowacyjnych rozwiązań poprawiających jakość życia pacjentów. Również w branży robotycznej prototypy robotów przemysłowych są niezbędne do testowania ich funkcjonalności oraz integracji z istniejącymi systemami produkcyjnymi.

Jakie są przyszłe trendy w budowie prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu innowacji w przemyśle. Jednym z najważniejszych trendów jest coraz większe wykorzystanie druku 3D, który pozwala na szybsze i tańsze tworzenie skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Technologia ta umożliwia także łatwe modyfikowanie projektów oraz szybkie reagowanie na zmieniające się potrzeby rynku. Kolejnym istotnym trendem jest integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania i testowania prototypów. Dzięki tym technologiom możliwe będzie automatyczne wykrywanie błędów oraz optymalizacja konstrukcji maszyn na podstawie analizy danych z testów. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania pracą prototypowanych maszyn, co pozwoli na lepsze dostosowanie ich do potrzeb użytkowników.

Jakie są kluczowe czynniki wpływające na sukces budowy prototypów maszyn

Aby budowa prototypów maszyn była skuteczna, istnieje wiele kluczowych czynników, które mogą wpłynąć na jej sukces. Przede wszystkim istotne jest odpowiednie planowanie i zarządzanie projektem, co pozwala na efektywne wykorzystanie zasobów oraz czasu. Współpraca zespołu projektowego jest również niezbędna, ponieważ różnorodne umiejętności i doświadczenia członków zespołu mogą przyczynić się do lepszego rozwiązania problemów. Dodatkowo, ciągłe monitorowanie postępów oraz elastyczność w podejściu do zmian w projekcie są kluczowe dla dostosowania się do dynamicznych warunków rynkowych. Ważne jest także zaangażowanie interesariuszy, takich jak klienci czy użytkownicy, którzy mogą dostarczyć cennych informacji zwrotnych na temat funkcjonalności i oczekiwań dotyczących maszyny.